Actualidad

acaba de fabricar el tanque de acero del enorme cohete CZ-9

SpaceX sigue a años de distancia de cualquier competidor, incluido el gobierno chino. Como el resto del mundo, China ha llegado tarde a los cohetes reutilizables y la constelación de satélites Starlink, que tiene un valor estratégico innegable. Pero con Starship, el cohete gigante que SpaceX está desarrollando en Texas, China está decidida a recortar distancias.

La Starship China. Mientras SpaceX sigue poniendo a punto el lanzador más alto y potente del mundo (no sin alguna dificultad), China ha pisado el acelerador en el desarrollo de su propio cohete superpesado reutilizable: el Larga Marcha 9 (CZ-9) de 114 metros de altura.

Se acabaron los renders. Esta vez, la Academia China de Tecnología de Vehículos de Lanzamiento (CALT) ha presentado dos prototipos a escala real de los tanques de acero inoxidables del CZ-9. Sus dimensiones no son triviales: miden 5 y 10,6 metros de diámetro (Starship tiene un ancho de 9 metros).

Mientras que el tanque de 10.6 metros encaja perfectamente con el CZ-9, el propósito del prototipo de 5 metros es… menos evidente. Quizás CALT esté explorando una versión de acero inoxidable del CZ-10, el cohete con el que China quiere enviar astronautas a la Luna, o simplemente utilizando este diámetro como banco de pruebas para validar tecnologías de fabricación rápida (tardaron solo 60 días en diseñar y fabricar los tanques).

La receta de SpaceX. Si bien SpaceX tiene dominada la fabricación en acero inoxidable, para China la producción de tanques de este tamaño acero es todo un avance, ya que los cohetes suelen ser de aluminio y fibra de carbono.

CALT se ha encontrado con los desafíos propios del material: es más difícil de mecanizar que el aluminio, y más propenso al pandeo y la deformación en las soldaduras. Superar estos obstáculos ha requerido, según la empresa estatal, “varios avances técnicos clave” en ensamblaje, soldadura y conformado.

Pero hay dos buenos motivos por los que SpaceX eligió el acero: su precio (es barato y se puede fabricar a gran escala) y su resistencia (Starship ha demostrado una gran capacidad para resistir de una pieza el frenado atmosférico), una característica crucial para un cohete que aspira a ser total y rápidamente reutilizable.

De parcial a totalmente reutilizable. El plan de China es desarrollar primero una versión parcialmente reutilizable del CZ-9, prevista para 2030, y luego evolucionar hacia la reutilización total con la versión CZ-9BR en algún momento entre 2033 y 2035.

Otra similitud con SpaceX es el número de motores y el combustible elegido: 30 YF-215 de metano con 200 toneladas de empuje cada uno en su primera etapa, para una capacidad de carga total de 150 toneladas a la órbita baja.

Para qué. Los potenciales usos del CZ-9 son tan variados como en el caso de Starship: establecer una base lunar tripulada, desplegar gigantescas centrales de energía solar en el espacio, lanzar telescopios espaciales y, sí, misiones tripuladas a Marte.

Imagen | CALT

ues de anuncios individuales.

Source link

Actualidad

En apariencia, la guerra de talento de la IA va sobre ingenieros y desarrolladores. En realidad va de fontaneros y electricistas

Los últimos meses hemos visto cómo algunas de las grandes big tech están abriendo la cartera para contratar a los mejores talentos de la IA: entre las más voraces está Meta, pero la llegada de Jony Ive a OpenAI fue un fichaje de relumbrón. Puede que no tengan el currículum del antiguo director de diseño ni que protagonicen tantos titulares, pero la guerra de talento de la IA también se juega en otra liga: la de los técnicos de cuello azul, como ya vaticinaba el CEO de NVIDIA hace meses y más recientemente, en el Foro económico Mundial de Davos.

(Otro) cuello de botella para la IA. Porque para que ChatGPT tenga un nuevo modelo o Nano Banana suba de nivel hacen falta centros de datos. Y a su vez, ingentes cantidades de electricidad suministrada por centrales energéticas. Ya hemos visto que los centros de datos están proliferando como setas (o al menos, su planificación, materializarlos es otra historia más ardua y lenta que lleva a algunas empresas a plantearse montarlos en el espacio). Así que hay big tech que se están convirtiendo en energéticas.

Pero para montarlo y mantenerlo todo, hacen falta electricistas, fontaneros o técnicos de climatización. Y no son pocos precisamente: el sindicato que representa a los electricistas en Estados Unidos y Canadá menciona en una entrada de su blog de proyectos concretos de centros de datos que pueden llegar a cuatriplicar el número actual de sus afiliados.

Se buscan técnicos de cuello azul. El problema es que escasean: según la oficina de estadísticas laborales de Estados Unidos, de aquí a 2034 habrá una escasez media de 81.000 electricistas al año. Además, la demanda en la siguiente década aumentará un 9%, bastante por encima de la media. De acuerdo con este estudio de McKinsey, hasta 2030 Estado Unidos requerirá 130.000 electricistas más y 240.000 obreros de la construcción. La ausencia de profesionales como albañil, soldador o fontanero también se da en Europa, como recoge el último informe del Servicio Europeo de Empleo. En España de momento pasa factura a la construcción de vivienda.

Ya no hay nadie que herede el taller. Wired recoge las declaraciones del economista responsable de la Asociación de constructores Estadounidenses, Anirban Basu, que cuenta cómo antaño los trabajadores transmitían sus habilidades a su descendencia, pero ahora les animan a cursar estudios universitarios. El problema es que los baby boomers se están jubilando dejando un vacío que nadie está cubriendo. Dan Quinonez, su homólogo en el sector de la fontanería, viene a decir lo mismo: están haciendo todo lo posible, pero es un problema estructural que no tiene solución inmediata.

Los centros de datos no son sitios para novatos. Por otro lado, el de los centros de datos no es un trabajo cualquiera y no es solo por los requisitos técnicos, sino porque los plazos son ajustados, dando poco margen a retrasos o errores. Esto es crucial en tanto en cuanto lo normal es que los aprendices se formen en la obra. Incorporar trabajadores de forma rápida y segura es un reto, como cuenta David Long de la Asociación Nacional de Contratistas Eléctricos.

Qué están haciendo las Big Tech. Esta realidad no pasa desapercibida a las grandes tecnológicas y Google ya se ha adelantado: la primavera pasada anunció que haría una inyección económica a la Electrical Training Alliance, una organización que forma a electricistas con la meta de mejorar las competencias de 100.000 electricistas en activo y a formar a 30.000 antes de 2030.

La cuestión es que la IA también compite con otros sectores: vivienda, hospitales, industrias…la competencia es feroz. Pero las empresas que están detrás tienen un as en la manga: esas exigencias y plazos ajustados suelen traducirse en salarios más altos y más horas extra. Como cuenta Charles White de la Asociación de Contratistas de Fontanería, esto provoca que trabajadores del gremio cambien de empresa en busca de mejores condiciones. Sin ir más lejos, Jensen Huang vaticina ofertas con sueldos de seis cifras.

¿Cuánto durará el boom? La instalación de un centro de datos es un proyecto finito en el tiempo que, una vez finalizado se limita a mantener un pequeño equipo permanente de mantenimiento. Asimismo y aunque estamos en una fase de expansión de la IA con un potencial enorme, tarde o temprano perderá fuelle. En ese momento, veremos qué pasará: desde luego, atendiendo a las necesidades en otros sectores y el agujero que están dejando las generaciones que se jubilan, parece que no les costará mucho encontrar otro empleo.

En Xataka | 30.000 empleos y muchas dudas. Qué sabemos (y qué no) del “data valley” valenciano

Portada | Sammyayot254, Jimmy Nilsson Masth y Xpda chaddavis.photography

ues de anuncios individuales.

Source link

Actualidad

un edificio de 10 plantas en 29 horas

Hay quien piensa que una solución al problema de la vivienda es construir más (aunque la Politécnica de Catalunya no opine lo mismo), pero eso inevitablemente requiere tiempo. Ante esa necesidad hay quien ha recurrido a las viviendas prefabricadas, cuya adquisición y montaje es más ágil frente a las construcciones tradicionales. De hecho, en Madrid ya han apostado por ellas para construir pisos públicos rápidamente. Pero lo de China está simplemente a otro nivel.

Un rascacielos a contrarreloj. Porque si a mí la obra para quitar el gotelé, cambiar el suelo y montar la cocina me ha costado un mes largo en mi nuevo piso, en el país asiático están revolucionando la arquitectura con construcciones express bastante alejadas de los modestos módulos prefabricados a los que estamos acostumbradas. No obstante, en Changsha han construido un edificio residencial de 10 plantas en menos de 29 horas. Pero que no te engañe el resultado final: sigue siendo una construcción prefabricada.

Un LEGO XXL. Este edificio de Broad no es nuevo, de hecho data de 2021, pero un lustro después sigue dejando con la boca abierta por la sincronización y la velocidad de ejecución. Además, este proyecto sí que le salió bien, a diferencia del Sky City que quiso construir en 90 días. Obviamente contar con más personal y las tres grúas ayuda, pero lo verdaderamente diferencial es que estamos ante una construcción off-site de tipo modular. Vamos, que gran parte de la obra viene de fábrica (la manufactura allí fue de 15 días) y luego toca ensamblar las piezas.

Trasladar una obra de esta envergadura a una fábrica tiene sus ventajas en tanto en cuanto estamos en un entorno controlado y no a la intemperie. La empresa china lleva años trabajando en estructuras de acero prefabricadas del tamaño ISO de un contenedor de transporte estándar (12,19 metros x 2,44 metros x 3 metros), de modo que pueden llevarse hasta la instalación sin problema mediante camiones. Además, se pueden ensamblar a lo alto y ancho según convenga. El edificio al completo podría desmontarse para trasladarlo si fuera necesario.

Su secreto: el acero B-core. Estos contenedores están fabricados en acero B-Core, que consiste en dos placas de acero inoxidable exteriores que envuelven un núcleo de tubos de acero como si fuera un sandwich. La estructura está unida mediante la fusión por brazing con una lámina de cobre. En este vídeo de Broad Group puedes ver el paso a paso de su fabricación. Más importante que los detalles técnicos es lo que se gana con este material.

Para empezar, la huella de carbono baja considerablemente al reducir al mínimo el uso de cemento (uno de los mayores contaminantes del planeta), por lo que estamos ante una construcción más sostenible. Pero además ofrece una alta resistencia a la corrosión y como tiene alta ductilidad, soporta mejor los movimientos sísmicos. Según la corporación, es un material a prueba de terremotos y tifones. Finalmente, es diez veces más liviano que el hormigón y el ensamblado es más rápido, así que se reducen costes, tiempos y mano de obra.

Viene de fábrica casi todo. Los módulos llegan en camiones hasta el lugar de construcción del edificio en camiones estándar los acabados y el montaje de fontanería y electricidad ya completados. Allí las grúas se encargan de elevarlos para situarlos justo donde se ha planificado previamente, las paredes y las losas se despliegan in situ y finalmente, se fijan con pernos de alta resistencia. Ya solo queda conectar los suministros.

El vídeo está en timelapse. No lo necesita. El grupo Broad ha documentado el proyecto en un vídeo que parece un auténtico baile de coreografía sincronizada donde la industrialización del proceso por un lado y la cuidadosa planificación por otro muestran a cámara rápida un proceso que en tiempo real era igualmente vertiginoso: tres horas por piso.

Portada | Broad Group

ues de anuncios individuales.

Source link

Actualidad

está vivo, crece y se repara solo

Hay muchas razones para buscar un sustituto al cemento, pero una de las más importantes es que su industria es responsable del 7% de las emisiones globales de CO2. Así, hemos visto ya soluciones moderadamente viables con mortero ecológico y hasta con conchas, pero la Escuela Politécnica Federal de Zúrich lleva tiempo buscando a su sustituto en la naturaleza. Mejor dicho, en materiales vivos como con bacterias, algas y hongos. Y lo ha encontrado precisamente en las cianobacterias. Suena raro, pero tiene más ventajas de lo que parece.

El reto de sustituir el hormigón. En una industria que gira en torno a materiales clásicos como el acero, el hormigón o el cemento (que al fin y al cabo, forma parte de la receta del cemento), la búsqueda de un sustituto supone grandes implicaciones en términos de infraestructuras y costes.

Dando por hecho que lo mínimo esperable es que tenga unas características mecánicas similares, la búsqueda de una alternativa pasa por un material que sea mejor, en tanto en cuanto en la fabricación del hormigón tradicional se consume una gran cantidad recursos, la contaminación es altísima y además se degrada con el tiempo.

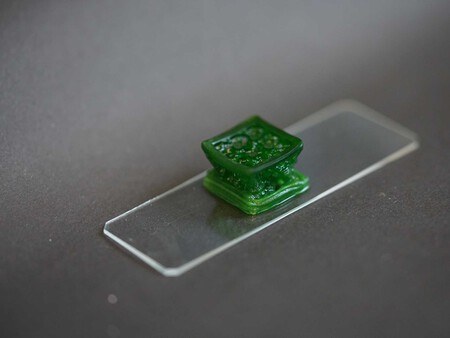

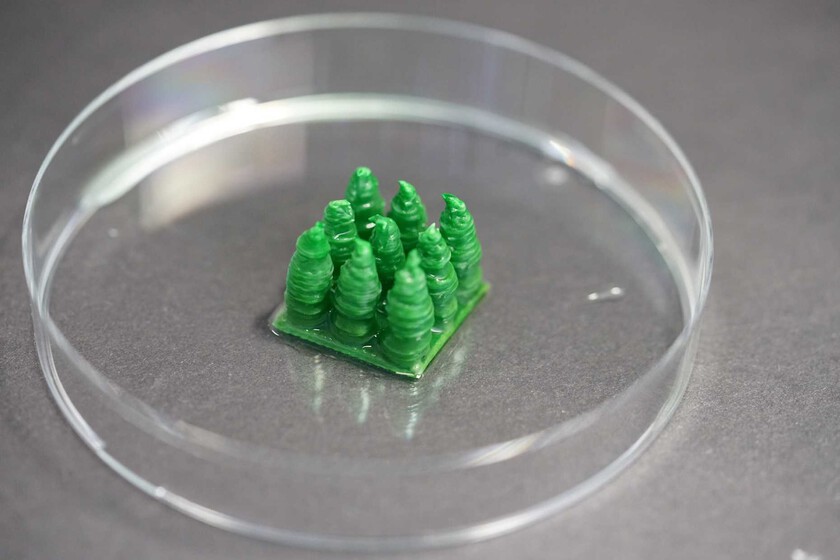

Este hormigón está vivo. Literalmente. El equipo de investigación ha conseguido incorporar de forma estable cianobacterias en un gel imprimible para así desarrollar un material vivo fotosintético que se nutre, crece y elimina dióxido de carbono del aire en el proceso, como han detallado en la revista Nature.

Este material se puede moldear con impresión 3D y para su crecimiento necesita luz solar, los nutrientes del agua marina artificial y dióxido de carbono. La matriz es un hidrogel rico en agua compuesta por polímeros reticulados con una geometría tal que para facilita el transporte de luz, dióxido de carbono, nutrientes y agua. Es decir, para que las cianobacterias vivan más y mejor.

De material pasivo a sumidero de carbono. El hormigón es además un material pasivo, es decir, una vez fijado en las estructuras se queda ahí, degradándose con el paso de tiempo. Así que la ETH de Zúrich ha planteado un cambio de paradigma en el que los edificios pasen de ser una fuente inevitable de emisiones a convertirlo en un organismo activo que puede limpiar la atmósfera, algo así como una planta. Así, el sistema biotecnológico está conformado por las cianobacterias integradas en la matriz del material, de modo que su estructura las protege mientras estas cumplen su función.

Por un lado, al minimizar el uso de cemento, reduces las emisiones del proceso. Por otro, no solo detienes las emisiones: este sistema secuestra el carbono atmosférico de forma permanente en su estructura. Y no es poco: según Yifan Cui, uno de los dos autores principales del estudio, “el material puede almacenar carbono no solo en forma de biomasa, sino también en forma de minerales, una propiedad especial de estas cianobacterias”. No obstante, las cianobacterias son una de las formas de vida más antiguas del planeta y son extremadamente eficientes en la fotosíntesis.

La ecuación “mágica” de la fotosíntesis. Cuando los microorganismos absorben el dióxido de carbono con luz solar se lleva a cabo un proceso de biomineralización por el cual ese dióxido pasa a carbonato de calcio, reforzando la estructura del material con este mineral, que además tiene una capacidad de almacenar el dióxido de carbono de forma más estable. En sus ensayos de laboratorio, en 400 días el material fue capaz de almacenar 26 mg de CO₂ por gramo de material, notablemente más que los 7 mg de CO₂ por gramo del hormigón reciclado.

Un hormigón que se “cura” solo. Este mineral generado se convierte en un pegamento que mantiene unido todo, mejorando su integridad estructural con el paso del tiempo. Algo irremediable del hormigón es que se agriete, pero en este caso ante la aparición de microfisuras, la entrada de humedad y el oxígeno reactiva a las bacterias, que secretan este mineral para sellarlo. En pocas palabras, que se cura solo. Esa capacidad de cicatrización es una baza en términos de costes de mantenimiento, minimizando la corrosión del acero de refuerzo en estructuras híbridas.

Ya hay hormigón de cianobacterias. Pasar del laboratorio al mundo real es un proceso crítico que este proyecto ya ha superado con éxito: en la Bienal de Arquitectura de Venecia pueden encontrarse varios bloques de grandes dimensiones (el mayor tiene tres metros de altura) en la exposición. Ojo porque como detallan, cada uno de estos bloques es capaz de almacenar hasta 18 kilogramos de dióxido de carbono al año, rivalizando con un árbol adulto.

¿Y ahora qué? Como explica Mark Tibbit, Mark Tibbitt, profesor de Ingeniería Macromolecular en la ETH de Zúrich, en el futuro quieren estudiar “cómo puede utilizarse como revestimiento de fachadas para capturar CO₂ a lo largo de todo el ciclo de vida de un edificio”. Para que pase de ser un proyecto de laboratorio con muestras en exposiciones a la realidad habrá que afrontar retos propios de la escalabilidad y costes como de propiedades mecánicas pasando por la supervivencia de las bacterias.

En Xataka | Llevábamos décadas buscando una alternativa al cemento. La acabamos de encontrar en las conchas marinas

Portada | ETH Zurich

ues de anuncios individuales.

Source link

-

Actualidad2 días ago

Actualidad2 días agoHyundai imagina fábricas llenas de robots humanoides. Un sindicato coreano ha dicho ‘no tan rápido’

-

Tecnologia13 horas ago

Tecnologia13 horas agoahora conversa, entiende y actúa

-

Deportes1 día ago

Deportes1 día agoMundial 2026: Sheinbaum propone acuñar tres monedas conmemorativas

-

Actualidad1 día ago

Actualidad1 día agoficha técnica, fotos, características, precio, fecha

-

Tecnologia11 horas ago

Tecnologia11 horas agoMotorola entra de lleno a la era plegable con el nuevo razr fold

-

Musica2 días ago

Musica2 días agoSimple Plan volverá a Guadalajara con concierto en el Auditorio Telmex

-

Deportes2 días ago

Deportes2 días ago“El futbol es el deporte más democrático”: Gianni Infantino | Video

-

Deportes2 días ago

Deportes2 días agoAmistoso | México logra agónica victoria en Panamá | Video